莱钢炼钢技术进步与展望

郑春玉,庄 辉,马佐仓,李丰功

(莱芜钢铁集团有限公司 技术资源部,山东 莱芜 271104)

摘 要:简要介绍了莱钢炼钢的总体概况,介绍了莱钢炼钢在铁水预处理、转炉、电炉、二次精炼、连铸和资源综合利用等方面的技术进步,阐述了近年来自主开发集成技术的现状和水平,这些技术的采用为莱钢开发生产高难度、高附加值产品以及资源综合利用创造了良好的条件。提出了莱钢炼钢未来的发展方向,提高装备水平,生产洁净钢种,优化、完善炼钢新工艺、新技术,加强环保和资源回收利用等。

关键词:炼钢;连铸;精炼;资源综合利用;技术进步;展望

中图分类 号:TF7 文献标识码:A 文章编号:1004-4620(2010)01-0005-03

Progress and Prospects of Steelmaking Technology in Laiwu Steel

ZHENG Chun-yu, ZHUANG Hui, MA Zuo-cang, LI Feng-gong

(The Technology Resources Department of Laiwu Iron and Steel Group Corporation,

Laiwu 271104, China)

Abstract: A brief introduction to Laiwu Steel’s steelmaking is given in this paper. The technological progress in hot metal pretreatment, converter, EAF, secondary refining, continuous casting and comprehensive utilization of resources is also introduced. The present situation and level of the technologies are described as wel1. These technologies provided good conditions for developing high value-added products and comprehensive utilization of resources in Laiwu Steel. The future development trend of steelmaking technology in Laiwu steel is advanced, that is, raising the level of the equipment for producing clean steel, optimizing and perfecting new steelmaking process and technology and strengthening the environment protection and the recovery utilization of resources etc.

Key words: steelmaking; continuous casting; refining; comprehensive utilization of resources; technological progress; prospect

1 前 言

莱钢炼钢系统经过近年来改革和发展,坚持走引进、消化、吸收、再创新的道路,在资源综合利用、节能减排等方面也取得了长足进步,先后改造了3座25 t小转炉、新增铁水预处理工位、淘汰了耗能较高的3座25 t小电炉、实施电炉余热回收等技术进步措施,在品种、质量等方面有了质的飞跃,而且自主开发集成了多项关键技术。目前,莱钢炼钢系统主要包括转炉炼钢和电炉炼钢,转炉炼钢现有3座50 t转炉、1座60 t转炉,5座120 t转炉,相应配套小方坯连铸机、带钢坯连铸机、矩形坯连铸机、异型坯连铸机、板坯连铸机,生产能力为1 000万t/a。电炉炼钢现有1座50 t电炉,配套1台方圆坯连铸机,电炉炼钢的生产能力为55万t/a。

2 炼钢工序的技术进步

2.1 铁水预处理

50 t、60 t转炉铁水预处理2005年以前采用铁水包喷吹脱硫处理工艺,其脱硫处理比例达到70%以上,采用石灰粉和电石粉进行脱硫处理,处理后铁水硫含量可以达到0.020%以下,最低硫含量可以达到0.010%。随着品种钢的开发和低硫钢的生产,2005年进行喷吹脱硫的技术改造,采用喷吹镁粉脱硫技术,处理后硫含量可以达到0.001%,为批量生产低硫钢创造了条件。120 t转炉的铁水预处理采用顶喷镁粒脱硫,设扒渣工位,有效减少了铁水包内的渣量,抑制了回硫现象的发生。目前转炉生产线使用的铁水脱硫已达到90%以上,处理后铁水硫含量平均降到0.010%,其中型钢炼钢生产线铁水预处理最低S低于0.001%。

2.2 转炉

2.2.1 高效吹炼技术

2003年转炉扩容改造后,进行了大幅度提高供氧流量的研究,供氧强度提高到4.5 m 3 / (min·t),每炉平均吹炼时间降低到12 min,缩短了冶炼周期,提高了转炉的生产效率。此外,通过不断优化冶炼工艺,加强化渣操作,减少喷溅,提高了终点成分的保

障能力,降低了再吹率,缩短了镇静时间,从而达到了转炉不等成分直接出钢,转炉冶炼周期缩短到23min以下,二次拉碳率也降低到2%。

2.2.2 转炉复吹技术

2004年新投产120 t转炉,投产初期就采用顶底复吹技术,底吹气体为氮气,目前底吹供气强度为0.03~0.1 m 3 / (min·t)。通过对该技术的引进消化和改进创新,对底吹风口的选择、风口布置结构进行了优化,注重提高底吹风口寿命和复吹比例,强调底吹风口裸露,提高了底吹效果。转炉复吹技术不仅创造了良好的经济效益,而且为提高产品的质量创造了条件,特别是为开发高难度、高附加值的新钢种提供了良好的条件,如近年来开发生产的抗氢致裂纹X60、X80管线钢,深冲钢SPHE等均采用了转炉复吹技术。

2.2.3 炉龄控制技术

50 t转炉实施改造后,转炉耐材的材质、炉衬结构、维护方式均发生了根本的变化,耐材以100%镁碳砖综合砌筑,并实施转炉溅渣护炉工艺技术,该技术对提高转炉炉龄起到了积极作用,转炉炉龄有了质的飞跃。2004年以来,每座转炉均实现了万炉不补炉和1个炉役内炉龄超过2万炉,转炉耐材消耗从2004年的0.5 kg/t降低到2008年的0.15 kg/t,实现了经济炉龄。

2.2.4 低磷低硫工艺技术

为了满足高难度、高附加值钢种的开发和生产,对转炉脱磷、脱硫等工艺技术进行了研究和开发。通过铁水预处理深脱硫、铁水包扒渣等技术的应用,入炉铁水S含量降低到0.005%以下,再采用转炉低硫冶炼工艺可以使转炉吹炼终点钢水中的硫含量<30×10 -6 。采用双联低磷冶炼工艺,使转炉吹炼终点钢水中的磷含量达到0.002 0%以下。

2.3 电炉

莱钢特钢厂50 t电弧炉经过不断的工艺技术改造,实施了铁水热装工艺和炉壁氧枪改造,优化了工艺操作模式[1] 。目前,入炉钢铁料结构为“废钢+大于50%铁水”,炉门氧枪1座、炉壁氧枪4座,采用流钢控制技术等,确保了熔清后碳含量为0.30%~0.80%,磷含量为0.010%~0.030%水平,电炉冶炼周期明显缩短,达到平均42 min水平,冶炼电耗和电极消耗明显降低。

2.4 二次精炼

2.4.1 精炼装备概况

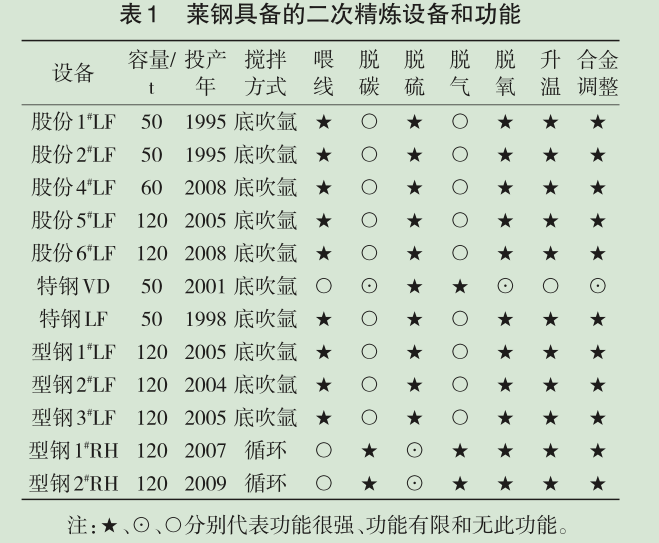

2004年前,与转炉配套的精炼装备只有2座LF精炼炉,与50 t电炉配套的精炼装备为1座LF和1座VD炉,VD炉只在生产轴承钢时使用。为进一步提高产品质量档次,开发新品种,在股份炼钢转炉上又新增了1座LF精炼炉,同时提高了VD炉的利用率(利用率达100%),在120 t转炉投产同时,先后配套了5座LF精炼炉、2座RH精炼炉。精炼装备的提升,实现了全精炼工艺措施,对提高产品质量、开发新品种、生产高附加值产品以及提高产品的市场竞争力打下了坚实的基础。表1为莱钢具备的二次精炼设备和功能。

2.4.2 主要工艺技术

1)实施智能吹氩工艺技术。为实现良好精炼氩气搅拌效果,在LF精炼炉引进钢包底吹氩气控制系统,实现自动调整压力,精确了氩气流量控制,杜绝了系统堵塞或者漏气现象,对净化钢水、均匀成分等效果理想,特别是对Al 2 O 3 等夹杂物的去除有良好作用。技术规格指标满足生产需要,设定流量和实际流量偏差<5 L/min;生产过程中小范围调整流量,设定气体的流量与实际流量反应时间<2 s,实现了吹氩智能化,提高了精炼过程的气体搅拌效果。

2)提高真空脱气精炼处理率。随着超低碳钢生产的需要,对新增的RH精炼装置进行技术研究和操作完善,RH真空处理技术不断进步,RH处理比例从2007年不足4%提高到2009年25%。随着蒸汽回收技术的不断完善,将回收的蒸汽用于VD处理,大大提高了VD炉利用率。经过真空处理的钢水,达到了低氢、低硫、低氧效果,钢水质量得到明显改善。

3)充分利用LF炉渣精炼工艺技术。莱钢型钢炼钢厂有120 t LF精炼炉3座,主要完成钢水的加热升温、脱氧、脱硫、促使夹杂物上浮去除以及合金成分调整等任务。近几年研究开发了适合莱钢120 tLF的精炼基础渣和精炼埋弧渣,既能很好地完成脱氧、脱硫等冶金功能,又能实现 LF 的全程埋弧操作。目前,经过LF处理的钢水,脱硫效率可以达到

60%~80%,极低硫钢中硫含量可达到10×10 -6 以下,最低达到8×10 -6 ,为批量生产极低硫钢种创造了条件。此外,RH精炼设备也具有升温功能,这些均是通过铝或硅的氧化反应放热来实现的。根据不同升温工艺,其升温速度为5~10 ℃/min。它们所具有的升温功能对于生产组织、物流顺畅起到了良好的作用。

2.5 连铸

2.5.1 主要装备和功能

莱钢股份炼钢厂现有6台连铸机,其中3台小方坯连铸机、1台带钢坯连铸机、1台矩形坯连铸机和1台6机6流方/圆坯合金钢连铸机。莱钢型钢炼钢厂现有1台近终型异型坯连铸机和3台板坯连铸机。型钢炼钢厂通过不断优化连铸保护渣、提高浇铸速度和连浇炉数、采用异钢种连浇等技术,连铸机的产能和连铸坯质量得到很大的提高。为了进一步提升产品质量和满足下工序不断提高的板坯质量要求,2007年和2008年分别对2号、3号板坯连

铸机进行了综合技术改造,连铸坯厚度由160 mm扩展为175 mm,连铸机中间包采用了液压升降台,为连铸恒速浇铸创造了条件。莱钢特殊钢厂合金钢连铸机于2008年进行了全面升级改造,实现方圆兼顾,并且在结晶器和连铸末端实现了电磁搅拌,减少了铸坯缺陷,提高了连铸坯等轴晶率。

2.5.2 新技术的应用

随着连铸技术的进步,莱钢积极跟踪、应用连铸新技术,在连铸机的建设改造中,主要采用的新技术有:中间包液压升降、结晶器电磁搅拌、结晶器在线高速调宽、结晶器液压振动、动态二冷和动态轻压下控制等技术,这些技术的采用,较大地改进了板坯表面和内部质量。

2.6 资源综合利用

改变原有炼钢过程产生大量废弃物的概念,将炼钢过程产生的液态、固态和气态的物质定义为炼钢过程副产品加以利用。

2.6.1 转炉除尘灰和钢渣的综合利用

莱钢转炉除尘灰返回烧结利用开始于2004年,2005年9月开始将转炉除尘污泥也返烧结利用,有效回收利用了除尘灰和污泥中残钢、氧化铁、氧化钙、氧化镁、氧化锰等有益成分。目前烧结竖炉球团矿中的除尘灰配比为4%左右,烧结矿中配比约为3%,年使用量稳定在14万t以上。转炉钢渣,尤其是前期的喷溅渣含铁较高,一直以来,都外卖给莱钢附企回收利用。2009年,莱钢炼钢厂尝试将转炉前期含铁较高的喷溅渣返回转炉利用,试验结果表明,通过适当的工艺将钢渣返回转炉利用,可以有效地促进转炉冶炼过程的前期化渣,降低石灰的消耗,提高金属收得率,达到降本增效的目的。

2.6.2 蒸汽和煤气的回收利用

转炉炼钢产生大量的高温烟气,经除尘后,回收了其中大量的煤气和蒸汽,转炉工序已经实现负能炼钢,莱钢型钢炼钢厂最低达到吨钢-7.04 kg,莱钢股份炼钢厂也于2009年上半年实现负能炼钢,转炉工序能耗达到-0.94 kg。

3 自主开发集成的主要技术

莱钢炼钢系统从投产以来,经历了引进、消化、吸收、改进和创新的过程,近年来自主开发了多项工艺技术,促进了炼钢生产技术的进步和发展,为莱钢生产高附加值和高难度新钢种创造了条件。

3.1 智能炼钢技术

2004年,莱钢型钢炼钢厂的120 t转炉投产后,一直采用人工经验炼钢,转炉终点温度和终点碳氧含量不能准确控制,极大影响了钢水质量和生产节奏。2007年,在转炉副枪系统改造完成后,通过优化原材料条件,提高设备装备水平,完善数据监测及采集系统,提高自动化控制水平,优化冶炼模型等措施,2009年智能炼钢比例达到92.6%,最终完成了转炉智能炼钢技术。自转炉全封闭智能炼钢技术成功开发以来,氧气消耗减少,碳温双命中率提高,钢水过氧化现象减少,钢铁料消耗大幅度降低,经济效益明显增加。

3.2 铁水+矿石转炉炼钢技术

随着市场上废钢、铁块资源紧缺,价格大幅度上涨,造成废钢、铁块供应不及时而且质量也难以保证。转炉入炉料结构根据市场形势进行动态调整,波动很大,对稳定转炉操作造成不利影响,转炉钢铁料消耗也大幅增加。从2006年1月份开始,莱钢对转炉入炉料结构进行试验研究,提出了多加入铁矿石代替废钢和铁块的入炉模式,试验研究取得明显效果,转炉氧气消耗从原来的55 m 3 /t降低到52m 3 /t,钢铁料消耗也由1 095 kg/t降低到1 087 kg/t。

3.3 电炉第4孔除尘余热回收利用技术

2006年,在保留50 t电炉原除尘系统的基础上,新建了一套电炉第4孔除尘余热回收利用系统,该系统主要由第4孔移动滑套、高温烟道、燃烧沉降室、余热换热系统、除尘器、风机、吹灰系统、软水站、电气系统、仪表及自动化系统等组成。系统的主要目的是利用烟气余热和热管锅炉产生饱和蒸汽,供给VD炉生产或作为热源外供,最大限度地回收电炉余热能量。

4 展 望

面对快速发展的中国钢铁业和竞争日益激烈的市场环境,为了提高莱钢炼钢的整体实力,增强莱钢产品的市场竞争力,今后几年应炼钢采取的措施如下:

1)提高装备水平,生产洁净钢种。莱钢型钢炼钢厂4 # 大板坯连铸机投产后,将大大提高船板钢、管线钢和深冲钢等品种的产量和质量,并且也将新上KR脱硫装置,极大提高入炉铁水质量。莱钢股份炼钢厂银山前区将来也要新增1套2个工位的VD脱气装置,实现转炉优特钢钢水精炼脱气处理,提高钢水洁净度。

2)优化和完善炼钢新工艺、新技术,不断拓展品种,提高质量。推广炼钢洁净钢生产技术的应用;完善铁水包喷吹脱硫工艺技术,稳定脱硫效果;优化转炉复吹技术,提高复吹比例和底吹效果;优化转炉挡渣技术,减少钢包渣量;进一步完善钢水快速精炼技术和极低碳钢生产技术;完善连铸电磁搅拌技术和动态轻压下技术,改善铸坯质量;优化

完善管线钢、深冲钢和船板钢等高端产品的生产工艺技术,以批量、稳定、合理成本为下工序提供优质连铸坯。

3)建立高效转炉、精炼、连铸生产系统,为炼钢在定修、炉修期间保持物流畅通创造良好的条件。现代化的炼钢生产不仅要提高各工序的作业效率,更重要的是提高整条生产线的作业效率,其中各工序的设备功能完好是建立高效转炉、精炼、连铸生产系统的基础。

4)环保和资源回收利用。随着人们对环境要求以及国家对排放标准的不断提高,对炼钢也提出了更高要求。为进一步减少对周边环境的不利影响,炼钢在除尘方面还要做大量工作,除了减少粉尘的产生以外,还要有效控制粉尘的排放,防止对大气的污染。今后几年要始终坚持科学发展观,依靠科技进步,推进循环经济发展,加大对资源利用、节能降耗、清洁生产、污染控制等方面的技术研究,使炼钢成为走可持续发展道路的样板。

参考文献:

[1] 王广连,申景霞,王学利,等.50 t EAF-LF冶炼终点(TPC)和窄成分(NCC)控制技术的应用[J].特殊钢,2007,28(3):59.

收稿日期:2009-12-22

作者简介:郑春玉,男,1974年生,1997年毕业于北京科技大学钢铁冶金专业。现为莱钢技术资源部工程师,从事炼钢工艺技术及管理工作。

洁净钢专家网

洁净钢专家网